Ricerca del prodotto

Lingua

Menu di uscita

La guida completa per il taglio e la saldatura di tubi quadrati di rame con precisione e sicurezza

Comprensione delle provette quadrate di rame: composizione, voti e applicazioni tipiche

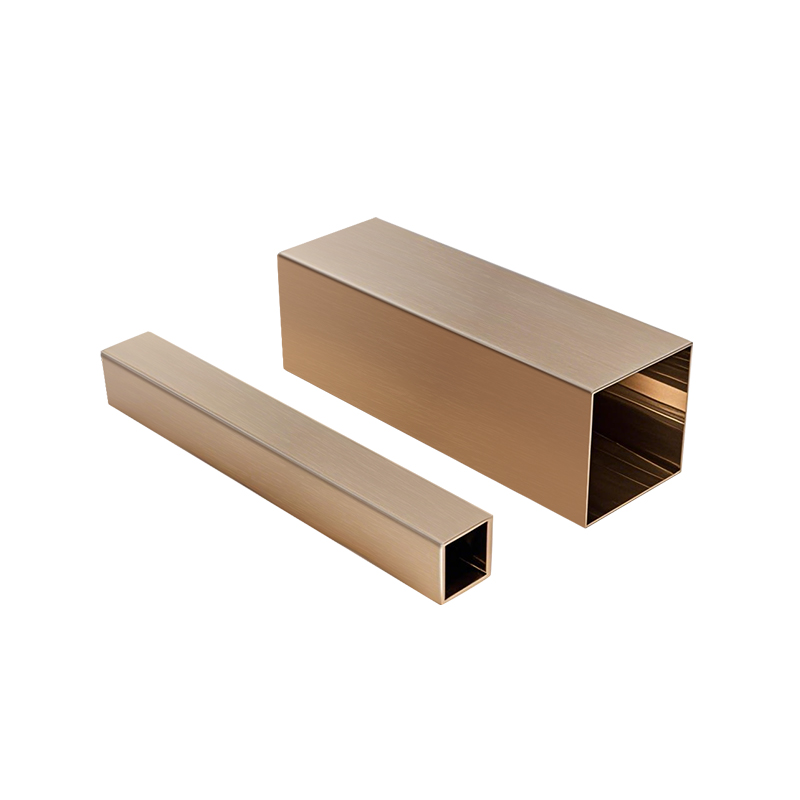

Tubi quadrati di rame sono estrusioni specializzate che combinano la conduttività superiore, la resistenza alla corrosione e la lavorabilità del rame con la stabilità strutturale di un profilo quadrato. Questi tubi sono in genere fabbricati attraverso processi di estrusione o disegno, con conseguenti forme senza soluzione di continuità o saldate con spessori della parete variabili e dimensioni laterali. La geometria quadrata offre vantaggi specifici nelle applicazioni in cui sono necessarie superfici di montaggio piatte, simmetria estetica o allineamento preciso. A livello metallurgico, la maggior parte dei tubi quadrati di rame sono realizzati con gradi di rame o desossidico commercialmente puri, che garantiscono la compatibilità con le tecniche di saldatura e brasatura. I gradi più utilizzati includono C11000 (rame da pitch resistente elettrolitico) e C12200 (rame deossido di fosforo). C110 è notato per la sua eccezionale conducibilità elettrica - al 101% IACS - e è preferito per le applicazioni di trasmissione elettrica e termica. Nel frattempo, C122 è più comunemente usato nei sistemi idraulici e HVAC a causa della sua maggiore saldabilità e resistenza all'idrogeno. Questi gradi presentano un'eccellente malleabilità e duttilità, permettendo loro di essere piegati o formati con un rischio minimo di cracking. In termini di proprietà meccaniche, i tubi quadrati di rame offrono generalmente una resistenza alla trazione tra 200 e 400 MPa a seconda del temperamento, con elevata resistenza alla fatica e bassa permeabilità magnetica. La conducibilità termica varia da 360 a 400 W/m · K, rendendoli altamente efficienti nelle applicazioni di trasferimento di calore. La loro resistenza alla corrosione, in particolare in acqua, acidi non ossidanti e ambienti salini, li rende anche un materiale preferito per i componenti marini e architettonici.

In utilizzo pratico, i tubi quadrati di rame servono diverse industrie. In costruzione, vengono utilizzati in facciate decorative, sistemi di ringhiera e supporti strutturali in cui sia l'aspetto che la funzione sono cruciali. Nell'impianto idraulico, questi tubi sono incorporati in collettori, assemblaggi di controllo della pressione e sottoframe in cui i profili quadrati consentono l'integrazione più severe con superfici piane o dispositivi montati a parete. Nell'industria HVAC, i tubi di rame quadrati si trovano sempre più negli scambiatori di calore compatti e nei quadri di bobina a causa della loro efficienza termica e del fattore di forma. Nei sistemi elettrici, in particolare le barre di buste e le griglie di terra, la sezione trasversale uniforme garantisce un flusso di corrente prevedibile e un montaggio più facile su pannelli o isolanti. I tubi quadrati di rame vedono anche l'applicazione nei settori automobilistico e aerospaziale in cui circuiti di raffreddamento a precisione, linee di carburante o alloggiamenti di sensori richiedono materiali forti ma lavorabili con eccellente resistenza a fatica. I laboratori e le apparecchiature a semiconduttore utilizzano tubi quadrati di rame per linee di gas di alta purezza e recinti termici, data la pulizia del rame e la natura inerte quando elaborate correttamente. Nella fabbricazione artistica e personalizzata, i tubi quadrati di rame sono valutati per la loro calda lucentezza, lo sviluppo della patina e la capacità di essere saldati o fissati meccanicamente in assiemi rigidi.

La disponibilità di tubi quadrati di rame in diversi tempi-Annate (morbido), mezzo duro o pieno di Hurther, estende il loro profilo di utilizzo. I tubi ricotti sono facilmente piegati e adatti per la modellatura manuale, mentre le tempers mezzo dure o dure offrono una maggiore stabilità dimensionale e resistenza al carico. Gli spessori della parete vanno in genere da 0,5 mm a 5 mm e le lunghezze laterali vanno da 5 mm a oltre 100 mm, a seconda dell'applicazione. I produttori offrono spesso lunghezze e finiture personalizzate, tra cui finitura del mulino, spazzolato o rivestito, per soddisfare i requisiti ambientali ed estetici. I tubi di rame possono essere placcati con stagno o nichel in ambienti elettronici o ad alta corrosione specializzati. La loro compatibilità con impianti idraulici standard e HVAC, inclusi i connettori di compressione, bagliori e saldatura, assume un'integrazione senza soluzione di continuità nei sistemi esistenti. Le proprietà batteriostatiche di Copper, che inibiscono anche la crescita microbica in superficie, contribuiscono al suo utilizzo nella consegna di acqua sanitaria e nell'infrastruttura ospedaliera. Complessivamente, i tubi quadrati di rame rappresentano un materiale ingegneristico a tutto tondo in cui intersecuzione meccanica, prestazioni termiche ed elettriche e durata a lungo termine.

Selezione degli strumenti e delle attrezzature giuste per tagliare i tubi quadrati in rame

Il taglio di precisione di tubi quadrati di rame richiede una selezione su misura di strumenti che si allineano con le proprietà del materiale, lo spessore delle pareti e il contesto dell'applicazione. A differenza del tubo rotondo, i profili quadrati introducono complessità in termini di allineamento dei bordi, simmetria rotazionale e controllo del percorso di taglio. La selezione degli strumenti giusti non riguarda solo il raggiungimento della lunghezza del taglio desiderata, ma anche la conservazione dell'integrità del tubo ed evitare deformazioni, cracking o eccessiva formazione di bava. La prima categoria di strumenti include strumenti di taglio manuali come seghetti di punta e sequestri per tubi. Segretti dotati di telai ad alta tensione e pale bi-metalli (in genere 24-32 TPI) possono essere utilizzate per tagli su piccola scala su tubi quadrati di rame a parete sottile. Tuttavia, richiedono un controllo costante per evitare il vagabondaggio della lama e i tagli irregolari. I taglieri con mascelle regolabili sono progettate principalmente per i tubi rotondi, ma sono disponibili alcuni taglieri a tubi quadrati specializzati con sistemi di ruote a quattro punti per la distribuzione uniforme della pressione. Questi sono utili per raggiungere tagli puliti con baramine minime e sono ideali per lavori sul campo o riparazioni rapide.

Per tubi quadrati di rame più grandi o più spessi, si consigliano utensili elettrici come seghe, seghe a banda e seghe fredde. Le segature di mitra dotate di lame a punta in carburo a denti fini possono fornire tagli quadrati accurati, specialmente se abbinati a una maschera o un dispositivo di serraggio per evitare la rotazione del tubo. Le seghe abrasive di taglio non sono ideali per il rame a causa del rischio di ammorbidimento del materiale e vetri per il bordo dall'accumulo di calore. Invece, sono preferite le seghe a banda con pale di taglio in metallo a denti fine (minimo 18 TPI) per tagli costanti attraverso profili di rame spessi o induriti. I controlli a velocità variabile consentono agli operatori di regolare il RPM della lama per abbinare il basso tasso di indurimento del lavoro di rame, riducendo l'usura e le vibrazioni degli strumenti. Le seghe fredde, che usano HSS circolare o lame in carburo a velocità di rotazione più lenti, forniscono tagli precisi con una finitura liscia e una generazione di calore minima. Questi sono ideali per la produzione di negozio in cui la qualità tagliata e la coerenza dimensionale sono fondamentali. Strumenti rotanti come dremel o smerigliatrici dotate di dischi di taglio possono essere utilizzati per tagli intricati o confinati, sebbene mancano della coerenza a bordo retta necessario per le applicazioni strutturali.

Oltre agli strumenti di taglio, l'attrezzatura di supporto adeguata svolge un ruolo fondamentale. Le visioni e i morsetti da banco del tubo progettati con mascelle imbottite o curve impediscono la schiacciamento o le cicatrici del rame durante la fissazione. Per le operazioni automatizzate o a livello di produzione, i sistemi di sega CNC e le guide laser possono essere implementati per controllare gli angoli di taglio e le lunghezze fino al millimetro. La lubrificazione-spesso sotto forma di olio da taglio della luce o refrigeranti specializzati compatibili in rame-riduce l'attrito, impedisce il surriscaldamento e prolunga la vita della lama. Tuttavia, l'uso eccessivo di olio può contaminare la superficie del tubo, che richiede ulteriore pulizia prima della saldatura o della saldatura. Strumenti di misurazione come pinze digitali, sovrani laser e quadrati macchinisti garantiscono l'accuratezza dei segni prima del taglio. La marcatura dovrebbe essere eseguita con strumenti di scriba o penne a inchiostro non contaminate per evitare reazioni chimiche con rame durante il riscaldamento o la pulizia.

Anche la gestione della polvere e dei chip sono considerazioni durante il processo di taglio. I trucioli di rame possono causare cortocircuiti o problemi termici se lasciati in ambienti elettrici o HVAC, quindi un banco di lavoro pulito dotato di estrazione del vuoto o vassoi magnetici migliora la sicurezza e la pulizia. Per la finitura dei bordi, vengono utilizzati strumenti di deburting come aducatori a campione, file piatti o spazzole in nylon per pulire le pareti del tubo interno ed esterno post-taglio. In ambienti di fabbricazione più avanzati, le frese per tubi orbitali e i sistemi di lama rotante offrono tagli non determinati usando lame che circondano che segnano e tagliano gradualmente la parete di rame senza comprimere il profilo. Questi sono particolarmente efficaci nelle applicazioni aerospaziali, semiconduttori o di camera pulita in cui la fedeltà dimensionale è fondamentale.

La selezione di strumenti deve allinearsi con diversi fattori: dimensioni del tubo, precisione richiesta, volume di taglio, ambiente di lavoro e passaggi di post-elaborazione come saldatura o brasatura. Per un lavoro occasionale in loco, strumenti portatili con funzionalità regolabili offrono flessibilità. Per la produzione ripetibile e ad alto volume, le seghe di potenza a stazione fissa con maschere e sistemi di raffreddamento sono più adatte. In tutti i casi, la scelta dello strumento giusto non solo migliora la qualità del taglio, ma riduce anche il rischio di danni al tubo, risparmia tempo nel post-elaborazione e contribuisce all'efficienza e alla sicurezza complessive del progetto.

Tecniche di preparazione: misurazione, marcatura e serraggio per tagli puliti

La preparazione adeguata prima di tagliare i tubi quadrati di rame è essenziale per raggiungere tagli dritti e accurati con rifiuti e deformazioni minimi. La fase di preparazione include tre passaggi chiave: misurazione precisa, marcatura accurata e serraggio fermo. Questi passaggi influenzano direttamente il risultato del taglio e sono particolarmente critici quando si lavora con il rame a causa della sua morbidezza e suscettibilità ai danni sotto una manipolazione impropria. Il primo aspetto della preparazione è una misurazione accurata. Le provette quadrate di rame spesso devono adattarsi a tolleranze dimensionali specifiche, in particolare in applicazioni come staffe HVAC, cornici architettoniche o collettori di tubi. L'uso di strumenti di misurazione di precisione come pinze vernici, micrometri digitali e regole di acciaio è raccomandato su misure di nastro per uso generale, in particolare per tubi inferiori a 50 mm di lunghezza laterale. Quando si misurano, assicurarsi che vengano prese in considerazione sia le dimensioni esterne (OD) che le autorizzazioni interne, poiché il tubo quadrato presenta spesso dimensioni esterne nominali che possono variare leggermente a seconda delle tolleranze di produzione. Per tubi più lunghi o tagli ripetuti della stessa lunghezza, è necessario utilizzare un blocco di arresto o una maschera modello per evitare errori di misurazione cumulativa.

Una volta presa la misurazione, il passo successivo è il marchio. La marcatura di tubi quadrati di rame richiede strumenti che forniscano sia precisione che visibilità senza danneggiare la superficie. Uno strumento di scribing con una punta in acciaio indurita può essere utilizzato per incidere una linea sottile sulla superficie del tubo. Per i gradi più morbidi o in cui l'aspetto cosmetico è una preoccupazione, è possibile utilizzare marcatori permanenti o penne di vernice, sebbene debbano essere rimossi completamente prima di qualsiasi operazione di saldatura per evitare la contaminazione del flusso. Durante la marcatura, è essenziale avvolgere il segno attorno a tutte e quattro le facce del tubo per garantire che la linea di taglio sia visibile indipendentemente dall'orientamento degli utensili. Un quadrato di combinazione o un quadrato del macchinista è estremamente utile qui per trasportare la linea su facce perpendicolari e mantenere l'allineamento. Quando sono richiesti tagli multipli dallo stesso pezzo di tubo, specialmente nella produzione in serie, considerare di contrassegnare ogni segmento contemporaneamente per risparmiare tempo e ridurre l'errore.

Dopo la marcatura, il tubo deve essere bloccato in modo sicuro per evitare vibrazioni, movimento o schiacciamento durante il taglio. Le tubi quadrati di rame possono essere impegnativi a causa della loro forma e morbidezza materiale. Le visioni da banco o morsetti standard possono deformare le pareti se serrate eccessivamente. Pertanto, le mascelle protettive in nylon, gomma o metallo morbido devono essere usate per afferrare uniformemente il tubo. I blocchi V o i morsetti di tubi specializzati con profili quadrati sono ideali, in quanto forniscono un supporto uniforme su tutte le facce del tubo. Durante il blocco, assicurarsi sempre che la linea di taglio contrassegnata sia completamente visibile e accessibile e che il tubo sia a livello rispetto alla lama di taglio. Il disallineamento in questa fase si tradurrà direttamente in tagli irregolari o smussati, che possono compromettere l'integrità delle articolazioni durante la saldatura. Per gli utensili da taglio alimentato come seghe da sega o banda, si consiglia l'uso di una tavola di supporto sacrificale dietro il tubo per prevenire le baratte di uscita e migliorare la qualità dei bordi. Inoltre, assicurarsi che il tubo sia bloccato vicino al punto di taglio per ridurre le chiacchiere dell'utensile o il flex del materiale. In alcuni casi, in particolare con sezioni di tubi lunghi, potrebbero essere necessari ulteriori supporti di supporto o rulli per mantenere allineato il tubo e prevenire il calcio. Queste tecniche di preparazione, se eseguite attentamente, assicurano che il processo di taglio sia regolare, accurato e ripetibile, impostando le basi per la fabbricazione e l'assemblaggio di alta qualità nelle seguenti fasi.

Metodi passo-passo per tagliare i tubi quadrati in rame con alta precisione

Il taglio di tubi quadrati di rame con elevata precisione comporta una serie di passaggi coordinati, a partire dalla configurazione dell'area di lavoro e dalla calibrazione degli strumenti e terminano con l'ispezione post-taglio. L'obiettivo è produrre tagli quadrati puliti con bara o deformazioni minime mantenendo tolleranze dimensionali adatte per il montaggio e la saldatura. Il primo passo è preparare l'area di lavoro. Una superficie pulita e stabile con illuminazione sufficiente è essenziale. Assicurarsi che tutti gli strumenti - bei, lame, morsetti, strumenti di misurazione - siano facilmente raggiungibili e funzionanti. Se si utilizzano utensili elettrici, verificare che siano montati in modo sicuro e la lama è appropriata per i metalli non ferrosi. L'area di taglio dovrebbe includere anche un sistema di raccolta dei detriti, come un vassoio per aspirapolvere o chip, per mantenere la pulizia e impedire ai frammenti di metallo di contaminare l'interno del tubo o l'attrezzatura circostante. Prima di iniziare il taglio effettivo, il tubo marcato deve essere ricontrollato per l'accuratezza della misurazione e quindi bloccata in posizione saldamente, come indicato nella sezione precedente.

Il secondo passo è l'allineamento degli strumenti e il posizionamento della lama. Per il taglio manuale con un sega a seghetta o tubo, la lama dovrebbe essere allineata proprio con la linea marcata e iniziata con una leggera pressione per stabilire una scanalatura. Questo solco fungerà da guida e impedirà alla lama di scivolare durante il taglio principale. Per strumenti alimentati come una sega a banda o una sega fredda, l'altezza della lama e il posizionamento laterale dovrebbero essere fissati in modo tale che la lama entri nel tubo perpendicolare al suo viso. Il disallineamento in questa fase può portare a tagli angolati, barate eccessive o legame della lama. Una volta confermato l'allineamento, inizia il processo di taglio con movimento coerente e controllato. Nel taglio manuale, applicare la luce a una pressione moderata e lasciare che i denti della lama facciano il lavoro; La forza eccessiva può distorcere le pareti del tubo o far deviare la lama. Per il taglio alimentato, iniziare la lama e alimentare lentamente il tubo nel percorso della sega, mantenendo una velocità di avanzamento costante e pressione.

Il terzo passo è monitorare il taglio per l'accumulo di calore e il turno di materiale. Sebbene il rame dissili bene il calore, il taglio prolungato, specialmente con lame abrasive o di attrito, può causare ammorbidimento o scolorimento localizzato. L'applicazione di una piccola quantità di olio da taglio o refrigerante a base d'acqua può ridurre il calore e prolungare la vita della lama. Metti in pausa periodicamente il taglio per ispezionare la formazione di bava, il disallineamento o i segni di deformazione. Nelle configurazioni alimentate, non forzare mai il tubo attraverso la lama più velocemente della velocità di taglio nominale dello strumento; Ciò può comportare un bordo ruvido, una rimozione eccessiva del materiale o persino un danno da utensile. Mentre la lama raggiunge il lato opposto del tubo, ridurre leggermente la pressione dell'alimentazione per prevenire i bordi di scheggiature o sfilacciati sul lato di uscita.

Il quarto passo è finire e ispezione. Dopo il completamento del taglio, rimuovere il tubo dal morsetto e ispezionare la faccia tagliata per la rettilineità e la qualità della superficie. Usa un quadrato di un macchinista per verificare la quadrezza e una pinza per verificare che la lunghezza del taglio corrisponda alla misurazione prevista. Se sono presenti BURRS, rimuoverli utilizzando uno strumento di debuster, un file piatto o un panno abrasivo. Entrambi i bordi interni ed esterni dovrebbero essere levigati, in particolare se il tubo verrà utilizzato nei sistemi di fluidi o dotato di altri componenti. Per applicazioni critiche, può essere eseguita una levigatura leggera dell'intera faccia tagliata per garantire una preparazione ottimale della superficie per la saldatura o l'adesione. Se il taglio faceva parte di un processo di fabbricazione in più fasi, etichettare il segmento del tubo per mantenere l'identificazione e garantire la tracciabilità durante il montaggio.

Durante tutto il processo di taglio, la coerenza e l'attenzione ai dettagli sono fondamentali. Seguendo questo approccio sistematico, gli utenti possono ottenere risultati di livello professionale che supportano processi a valle come saldatura, brasatura o fissaggio meccanico. Che si tratti di tagliare tubi quadrati di rame per sistemi HVAC, installazioni architettoniche o assiemi elettrici personalizzati, la capacità di effettuare tagli puliti e ripetibili garantisce l'affidabilità strutturale e la qualità estetica nel prodotto finale.

Errori di taglio comuni e come evitare danni o deformazioni del materiale

Quando si tagliano i tubi quadrati di rame, raggiungere un taglio pulito e dritto è un passo fondamentale per garantire che il prodotto finale soddisfi tolleranze dimensionali ed è pronto per le operazioni a valle come la saldatura o il montaggio. Tuttavia, ci sono errori comuni che i fabbricanti spesso incontrano durante il processo di taglio. Comprendere questi errori e implementare strategie per evitarli può risparmiare tempo, ridurre gli sprechi e prevenire danni al materiale. Il primo errore è la scelta errata dello strumento. I tubi quadrati di rame richiedono strumenti specifici a seconda dello spessore del materiale e del volume dei tagli. L'uso di una lama di sega progettata per legno o materie plastiche, ad esempio, può portare a tagli irregolari, formazione eccessiva di bara o opacini. Per il rame, in particolare i materiali più spessi, una sega con denti fini e progettata per il taglio del metallo, come una sega a banda o una sega fredda, dovrebbe essere utilizzata. Il materiale della lama, tipicamente realizzato in acciaio ad alta velocità (HSS) o carburo, garantisce la longevità e il taglio della precisione. Un altro errore relativo agli strumenti è l'uso di lame opache. Nel tempo, anche le lame di sega di alta qualità si logorano e le lame opache fanno riscaldare il rame più del necessario, portando a scolorimento, bordi induriti e una superficie di taglio ruvido. È essenziale sostituire o affinare regolarmente le lame per mantenere la qualità del taglio. Se la lama è troppo noiosa, può anche generare un attrito eccessivo, aumentando la possibilità di flessione o deformazione del tubo mentre viene tagliata.

Il secondo errore è uno scarso allineamento durante il processo di taglio. Il disallineamento può verificarsi sia negli strumenti manuali che elettrici, portando a tagli che sono angolati o offset, che possono compromettere l'integrità del tubo e portare a scarso adattamento quando assemblato. Per strumenti manuali come le aste, l'operatore deve mantenere attentamente la posizione e l'angolo della sega. Anche lievi spostamenti possono causare il taglio fuori dal quadrato, specialmente con la geometria quadrata dei tubi di rame. Per gli strumenti alimentati, come seghe da sega o banda, assicurarsi che il tubo sia allineato proprio con la lama è cruciale. Un leggero disallineamento nella sega o nel sistema di serraggio può causare tagli irregolari, portando a difficoltà nell'adesione ai tubi o rendendo il tubo inadatto alla sua applicazione prevista. L'uso di maschere, morsetti o infissi progettati specificamente per tubi quadrati può aiutare ad allineare correttamente il materiale e ridurre il rischio di deviazioni angolari.

Un altro errore commesso spesso durante il processo di taglio è il blocco improprio. Le tubi quadrati di rame di bloccaggio in modo troppo stretto o errato possono causare danni al materiale. Il logoramento eccessivo del morsetto può causare la deformazione del rame morbido, creando curve, ammaccature o persino crepe lungo i bordi a brontolio. Inoltre, una forza di serraggio irregolare può portare allo spostamento del tubo o allo scivolo durante il taglio, che può causare inesattezze o barate indesiderate. Per evitare questo, è importante usare morsetti che applicano una pressione uniforme sulla superficie completa del tubo senza strappo eccessivo. L'uso di un'imbottitura morbida sulle mascelle dei morsetti, come la gomma o il nylon, può aiutare a prevenire danni al tubo e garantire una presa ferma ma non deformazione. Inoltre, garantire che il tubo sia ben supportato lungo la sua lunghezza, in particolare per le sezioni più lunghe, può ridurre il rischio di rilassamento o piegatura man mano che viene effettuato il taglio.

L'accumulo di calore è un altro problema comune quando si tagliano i tubi quadrati di rame. Il rame, essendo un buon conduttore di calore, dissiperà rapidamente il calore durante il taglio. Tuttavia, l'attrito eccessivo, specialmente quando si utilizzano strumenti abrasivi o taglio troppo rapidamente, può provocare riscaldamento localizzato, che ammorbidisce il rame, rendendolo più incline a deformazione o scolorimento. Per evitare l'accumulo di calore, è consigliabile utilizzare lubrificanti o refrigeranti durante il processo. I refrigeranti leggeri a base di olio o acqua possono aiutare a ridurre l'attrito e dissipare il calore, mantenendo l'integrità del rame. Inoltre, rallentare il processo di taglio o utilizzare uno strumento che riduce l'attrito, come una sega fredda, può anche prevenire il surriscaldamento.

Infine, la formazione di Burr è una conseguenza inevitabile del taglio del metallo, ma può essere ridotta al minimo con la tecnica adeguata. Le bara, in particolare all'interno del tubo di rame, possono ostruire il flusso di fluido nelle applicazioni idrauliche o HVAC, mentre le barate esterne possono ostacolare il corretto raccordo durante il gruppo. I BURR devono essere rimossi immediatamente dopo il taglio per garantire che il tubo si adatti correttamente ad altri componenti. Questo può essere fatto utilizzando strumenti di debuster, file o cuscinetti abrasivi. È fondamentale garantire che tutte le superfici, sia interne che esterne, siano lisce e libere da detriti, in particolare quando si preparano tubi di rame per la saldatura o il brasatura.

Misure di sicurezza durante il taglio dei tubi di rame: DPI, ventilazione e gestione

La sicurezza è una preoccupazione fondamentale quando si lavora con tubi quadrati di rame, in particolare durante le operazioni di taglio, che coinvolgono lame affilate, attrezzature rotanti e il potenziale per volare frammenti di metallo o polvere. Prendere le precauzioni giuste e le seguenti linee guida per la sicurezza possono aiutare a prevenire lesioni e garantire un ambiente di lavoro più sicuro. Il primo passo in sicurezza è l'uso corretto delle attrezzature per la protezione individuale (DPI). Quando si tagliano i tubi quadrati di rame, gli occhiali di sicurezza sono essenziali per proteggere gli occhi da detriti volanti, scintille o frammenti di metallo che possono derivare dal processo di taglio. Anche quando si utilizzano metodi di taglio non abrasivi, è possibile proiettare piccoli rasinieri di rame ad alta velocità, quindi è necessario indossare una protezione degli occhi resistenti all'impatto. Inoltre, la protezione dell'udito dovrebbe essere indossata quando si utilizzano strumenti elettrici come le seghe, in particolare quelle con alti regimi, poiché il rumore può raggiungere livelli dannosi. Un semplice paio di auricolari o tappi per le orecchie può prevenire danni all'udito a lungo termine.

I guanti sono un'altra parte essenziale del DPI. Mentre il rame è relativamente morbido rispetto ad altri metalli, può ancora avere bordi affilati, soprattutto dopo il taglio. Indossare guanti resistenti al taglio in materiali come la maglia di kevlar o in acciaio inossidabile fornisce protezione da tagli e abrasioni, in particolare quando si maneggiano i tubi di rame tagliati appena tagliati. È importante, tuttavia, che i guanti non siano troppo ingombranti o stretti, in quanto possono influenzare la destrezza e aumentare il rischio di incidenti mentre si maneggiano piccole parti o regolano gli utensili da taglio.

Per i lavoratori che gestiscono sezioni più grandi di tubi quadrati di rame o che utilizzano utensili elettrici per periodi prolungati, un grembiule durevoli o maniche protettive può aiutare a proteggere il corpo da potenziali scintille, detriti volanti o surrozze calde. Quando si lavora con sega di alimentazione o smerigliatrici, vengono spesso generate scintille, quindi si consiglia di indossare abiti a fiamma per prevenire ustioni o pericoli di incendio. Inoltre, si consiglia di indossare stivali in acciaio per proteggere i piedi dagli strumenti di caduta o pezzi pesanti di tubo di rame durante il processo di manipolazione.

Oltre alla protezione personale, una corretta ventilazione è essenziale quando si tagliano i tubi di rame, specialmente se viene generato un calore o se vengono utilizzati lubrificanti o refrigeranti. Molti oli e spray di taglio contengono sostanze chimiche che possono emettere fumi o vaporizzare se esposti al calore, portando potenzialmente a problemi respiratori. Garantire una buona ventilazione nell'area di lavoro può aiutare a dissipare i fumi dannosi e prevenire l'inalazione di eventuali particelle. Idealmente, un'area di lavoro dovrebbe essere dotata di una ventola di scarico, soprattutto se il taglio viene eseguito all'interno o in uno spazio chiuso. Se necessario, è possibile indossare un respiratore o una maschera di polvere per proteggere dall'inalazione di polvere di rame o vapori prodotti durante il processo di taglio. Questi dispositivi sono particolarmente utili se il taglio comporta strumenti abrasivi o se il rame viene riscaldato, poiché particelle di metallo fine e fumo possono essere dannosi quando inalati.

La corretta gestione dei tubi quadrati di rame è anche un aspetto vitale della sicurezza sul lavoro. Il rame è un materiale relativamente morbido e, sebbene facile da lavorare, può ancora causare lesioni se maltrattato. Le provette di grandi dimensioni dovrebbero essere sollevate usando tecniche di sollevamento adeguate, come piegare le ginocchia e mantenere la schiena dritta per evitare la tensione o le lesioni. I tubi di rame dovrebbero anche essere conservati in modo sicuro per prevenire l'interruzione o la caduta accidentale, in particolare se impilate in grandi quantità. Si consiglia di utilizzare rack o sistemi di scaffalature progettati per contenere lunghi pezzi di materiale per mantenere il rame stabile e sicuro. Inoltre, quando si trasportano tubi quadrati di rame, in particolare sezioni più lunghe, è importante assicurarsi che siano pienamente supportati e fissati in modo sicuro per evitare di scivolare o rotolare durante il movimento.

Mantenere l'ambiente di lavoro pulito e organizzato è essenziale per la sicurezza. Scepiti di rame versati, fluido di taglio o detriti possono creare superfici scivolose o pericoli di incendio. La pulizia regolarmente dell'area di lavoro e lo smaltimento dei rifiuti in contenitori appropriati riduce il rischio di incidenti. Mantenere strumenti e attrezzature in buon ordine di lavoro e adeguatamente mantenuto è anche importante per ridurre al minimo il rischio di malfunzionamento degli strumenti o lesioni.

Preparazione della superficie predelaboscata: allineamento di pulizia, debuster e adattamento

Una corretta preparazione della superficie prima della saldatura di tubi quadrati di rame è fondamentale per raggiungere giunti forti e privi di perdite e garantire affidabilità a lungo termine. L'eccellente conduttività termica di Copper e la morbidezza lo rendono un candidato ideale per la saldatura, ma queste stesse proprietà richiedono una pulizia e un allineamento meticolosi per prevenire l'insufficienza articolare. Il primo passo critico è la pulizia delle superfici in rame. Il rame forma naturalmente uno strato di ossido se esposto all'aria, che può inibire il flusso di saldatura e causare legami deboli. Questo strato di ossido, insieme a sporcizia, grasso e oli residui dai processi di manipolazione o produzione, deve essere completamente rimosso prima della saldatura. I metodi di pulizia meccanica, come l'uso di tessuti smerigliati di livello fine o cuscinetti abrasivi, sono efficaci per rimuovere gli ossidi di superficie e produrre una lucentezza luminosa e metallica. Si dovrebbe fare attenzione a pulire tutte le superfici che entreranno in contatto durante la saldatura, comprese le facce esterne dei tubi e le superfici interne di raccordi o prese.

La pulizia chimica è spesso utilizzata, specialmente in contesti industriali. Le detergenti o gli sgrassatori di rame specializzati possono dissolvere residui organici e contaminanti. Questi prodotti chimici contengono in genere acidi o detergenti lievi formulati per rimuovere oli e ossidazione senza danneggiare il substrato di rame. Dopo un trattamento chimico, il risciacquo accurato con acqua pulita e essiccazione è essenziale per impedire che i prodotti chimici residui interferiscano con la saldatura o il flusso. Alcuni professionisti usano le salviette di alcool acetone o isopropilica come ultimo passo per garantire una superficie incontaminata. Durante la pulizia, è importante evitare di introdurre graffi o sgorbie sulla superficie del rame, poiché questi possono diventare punti di concentrazione dello stress e compromettere la resistenza all'articolazione.

Seguendo la pulizia, sono necessari il debuster per rimuovere bordi, bara o frammenti di metallo prodotti durante il processo di taglio. Le barate sul bordo esterno del tubo possono impedire a sedute adeguate all'interno dei raccordi, mentre le barate interne possono ostruire il flusso del fluido o la trappola del flusso e dei residui di saldatura. Strumenti come i coltelli in difficoltà, i pignoli rotondi o smussati e i file fini sono comunemente usati a questo scopo. L'obiettivo è quello di creare bordi fluidi e smussati che consentono alla saldatura di fluire uniformemente attorno all'articolazione mediante azione capillare. Per i tubi quadrati di rame, è necessario prestare particolare attenzione agli angoli interni, che possono accumulare BURR a causa della geometria del profilo. Il debutto non solo migliora l'adattamento meccanico, ma riduce anche il rischio di percorsi di perdite che si formano lungo bordi irregolari.

Dopo la pulizia e il debursso, l'allineamento di adattamento diventa il prossimo fattore cruciale. Un corretto allineamento garantisce che i componenti si adattino strettamente e uniformemente, consentendo alla saldatura di penetrare completamente attorno all'articolazione. Anche un leggero disallineamento può causare lacune o distribuzione di saldature irregolari, con conseguenti giunti o perdite deboli. Per raggiungere questo obiettivo, i componenti vengono spesso adattati a secco prima di applicare flusso o saldatura. Ciò consente al fabbricante di verificare la verifica delle connessioni coccole e senza gap e regolare se necessario. In alcuni casi, durante la saldatura vengono utilizzati ausili per l'allineamento meccanico come maschere, infissi o morsetti per tenere i componenti in posizione. Questi strumenti sono particolarmente preziosi quando si lavorano su gruppi complessi o più articolazioni contemporaneamente, mantenendo un allineamento coerente durante tutto il processo.

La geometria quadrata dei tubi aggiunge complessità all'allineamento rispetto al tubo rotondo. Ciascuno dei quattro lati deve soddisfare il filo con le facce corrispondenti di raccordi o tubi adiacenti. Qualsiasi disallineamento rotazionale, come la torsione, può causare lacune di saldatura irregolari o scarsi risultati estetici. L'uso di quadrati macchinisti di precisione o calibri angolari durante il raccordo può aiutare a verificare il posizionamento corretto. Inoltre, il flusso di pulizia deve essere applicato uniformemente a tutte le superfici di accoppiamento dopo l'allineamento per promuovere il flusso di saldatura e prevenire l'ossidazione durante il riscaldamento. L'applicazione incoerente di flusso può comportare giunti freddi o raggruppamento di saldature, che indeboliscono la connessione.

La preparazione di superficie approfondita che coinvolge la pulizia, il deburdo e l'allineamento di adattamento preciso è un prerequisito per giunti di saldatura di alta qualità in tubi quadrati di rame. Trascurare uno di questi passaggi può portare a guasti articolari, perdite o costose rilavorazioni. L'implementazione di protocolli di preparazione disciplinati migliora l'efficienza di saldatura, l'affidabilità e la longevità generale dell'assemblaggio di rame.

Tecniche di saldatura per tubi di rame quadrato: strumenti, flusso e controllo della torcia

I tubi quadrati di rame di saldatura richiedono non solo materiali appropriati, ma anche un'applicazione qualificata di tecniche che garantiscono articolazioni forti e uniformi. Il processo dipende fortemente dalla scelta degli strumenti, dall'uso corretto del flusso e dall'applicazione controllata del calore usando le torce. La prima considerazione è la selezione di saldatura e flusso. I saldaggi senza piombo composti da leghe di stagno o leghe di stagno-silver sono preferiti a causa delle norme ambientali e sanitarie. Queste leghe in genere si sciolgono tra 217 ° C e 280 ° C, consentendo un forte legame metallurgico con rame senza danneggiare il materiale di base. Il flusso, un agente chimico che pulisce le superfici metalliche e promuove il flusso di saldature, deve essere compatibile con il rame. I tipi di flusso comuni includono flussi idrici, a base di rosina e senza pulizie, ciascuno con vantaggi a seconda dell'ambiente di applicazione e dei requisiti di pulizia post-soldatura. I flussi solubili in acqua sono efficaci ma richiedono una pulizia completa per prevenire la corrosione, mentre i flussi a base di rosina possono essere lasciati in posizione se chiusi all'interno di assiemi.

La selezione degli strumenti è altrettanto importante. Le torce di propano sono ampiamente utilizzate per la loro convenienza e un'adeguata produzione di calore, mentre le torce a gas MAPP offrono temperature di fiamma più elevate per un riscaldamento più veloce. Per il lavoro di precisione su piccoli tubi, una torcia a matita con una fiamma focalizzata consente un migliore controllo. La fiamma dovrebbe essere regolata per produrre un cono interno pulito, blu e non di nonoty, che indica una combustione efficiente e un'uscita di calore costante. Una fiamma troppo grande o fumosa può contaminare l'articolazione della saldatura o surriscaldare il rame, causando ossidazione o deformazione. Prima di illuminare la torcia, assicurarsi che l'area di lavoro sia libera da materiali infiammabili e che la ventilazione sia sufficiente per disperdere i gas di combustione.

Il processo di saldatura stesso segue una sequenza attentamente controllata. Innanzitutto, applicare il flusso uniformemente su tutte le superfici di accoppiamento pulite. Ciò garantisce che l'ossidazione sia ridotta al minimo durante il riscaldamento e i flussi di saldatura nel giunto tramite azione capillare. Successivamente, riscalda l'articolazione spostando metodicamente la fiamma attorno alla connessione, consentendo al rame di raggiungere la temperatura di fusione della saldatura uniforme. È fondamentale riscaldare i metalli di base piuttosto che riscaldare direttamente il filo di saldatura, poiché ciò promuove il corretto flusso di saldature nell'articolazione e impedisce i giunti a freddo. Una volta che il rame raggiunge la temperatura appropriata, alimentare il filo di saldatura nell'articolazione, consentendo di essere disegnato naturalmente nella cucitura per azione capillare. La saldatura dovrebbe formare un filetto liscio attorno ai bordi articolari, racchiudendo completamente le superfici di accoppiamento senza spazi vuoti o vuoti.

Durante la saldatura, mantenere il controllo della torcia è cruciale. Il calore eccessivo può far bruciare prematuramente il flusso prematuramente, con conseguente ossidazione e scarsa adesione. Il riscaldamento irregolare può creare punti deboli o far raggruppare la saldatura in determinate aree. L'operatore deve monitorare costantemente la posizione della fiamma e il colore del rame per garantire la distribuzione della temperatura uniforme. L'uso di un pastello o un termometro a infrarossi a indicare la temperatura può aiutare a valutare quando l'articolazione è pronto per l'applicazione di saldatura. Dopo la saldatura, consentire al giunto di raffreddare naturalmente; Il raffreddamento rapido per acqua o aria forzata può causare shock termici e microcracking.

La pulizia post-soldatrice dipende dal tipo di flusso utilizzato. I residui di flusso solubile in acqua devono essere completamente sciacquati per prevenire la corrosione, mentre i residui di flusso di rosina possono essere puliti con solventi o lasciati in posizione se il giunto è protetto. Ispezionare visivamente l'articolazione per una copertura di saldatura costante, assenza di crepe e filetti lisci. Un'articolazione ben stabilita dovrebbe esibire un aspetto brillante e uniforme senza saldatura o lacune in eccesso. Per applicazioni critiche, metodi di test non distruttivi come test di pressione o ispezioni di penetranti coloranti possono verificare l'integrità articolare.

Categoria del prodotto

Notizie correlate

-

Cos'è un tubo di rame a parete spessa? Il tubo di rame a parete spessa, noto anche come tubo di rame a parete spessa senza cucitura, è un tubo metallico ad alte prestazi...

Vedi dettagli -

Panoramica e importanza del tubo capillare di rame Nei moderni sistemi di controllo industriale e di controllo della precisione, la miniaturizzazione e l'elevata precisi...

Vedi dettagli -

Cos'è un tubo di rame? Analisi della composizione del materiale e caratteristiche di base Definizione del tubo di rame Il tubo di rame è un oggetto tubolare fatto di ...

Vedi dettagli -

Comprensione delle provette quadrate di rame: composizione, voti e applicazioni tipiche Tubi quadrati di rame sono estrusioni specializzate che combinano la conduttivit...

Vedi dettagli

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345